Veranstaltungsreihe „Cybersicherheit im HSK"

Vierteilige Veranstaltungsreihe „Cybersicherheit im HSK“: Wissen stärken – Unternehmen schützen

Hochsauerlandkreis. Mit der zunehmenden Digitalisierung in der Produktion stehen Unternehmen vor neuen Herausforderungen in der Informations- und Betriebstechnologie (IT/OT). Um die Resilienz gegen Cyberangriffe zu stärken und praxisnahe Lösungen zu vermitteln, startet im April 2025 die vierteilige Reihe „Cybersicherheit im HSK“, die von der Wirtschaftsförderungsgesellschaft Hochsauerlandkreis mbH im Rahmen des Projekts Produktion.Digital.Südwestfalen-PLUS (PDS+) veranstaltet wird.

In zehn Fach- und Impulsvorträgen aus Industrie und Wissenschaft erhalten die Teilnehmenden wertvolle Einblicke in aktuelle Bedrohungsszenarien und effektive Schutzmaßnahmen. Die Expertinnen und Experten vermitteln nicht nur fundierte fachliche und methodische Kompetenzen, sondern geben auch praxisnahe Tipps und fördern den Erfahrungsaustausch unter den Teilnehmenden. Unterstützt wird das Wissen durch Demonstratoren, die digitale Technologien und deren Anwendungsmöglichkeiten in Unternehmen veranschaulichen.

„Ziel der Veranstaltungsreihe ist es, die Teilnehmenden noch mehr zu unterstützen, um Maßnahmen und Strategien zur Steigerung der Cyber-Resilienz in ihren Unternehmen anzustoßen und umzusetzen“, sagt Frank Linnekugel, Geschäftsführer der Wirtschaftsförderungsgesellschaft Hochsauerlandkreis mbH und Leiter des Fachdienstes Regionalentwicklung / Strukturförderung beim Hochsauerlandkreis. „Im produzierenden Gewerbe ist Cybersicherheit längst ein entscheidender Wettbewerbsfaktor. Gerade für kleine und mittelständische Unternehmen geht es dabei nicht nur um den Schutz sensibler Daten, sondern um die Sicherung ihrer Innovationskraft und Produktionsfähigkeit. Wer frühzeitig in digitale Sicherheit investiert, schützt seine Wertschöpfung und stärkt seine Zukunftsfähigkeit,“ ergänzt René Rudat, Projektleiter PDS+.

Die Auftaktveranstaltung „Sensibilisierung & Cyberkriminalität“ findet am 02.04.2025 im Kreishaus Meschede statt. Inna Claus vom Landeskriminalamt NRW und Christian Reinhardt von SoSafe legen zum Start der Reihe den Fokus auf die Sensibilisierung von Mitarbeitenden sowie den Aufbau einer Sicherheitskultur in Unternehmen. Zudem werden sie auf das Notfallmanagement zum Schutz vor Cyberattacken eingehen.

Die Termine der Veranstaltungsreihe „Cybersicherheit im HSK“ im Überblick:

02.04.2025 - Sensibilisierung & Cyberkriminalität

29.04.2025 - Regulatorische Anforderungen (CRA & NIS2) & Cyber-Notfallplan

13.05.2025 - Bedrohungen & Gefährdungstrends

03.06.2025 - Moderne IT/OT – Sicherheitstechnologien

Die kostenfreien Veranstaltungen richten sich vorzugsweise an Unternehmen des produzierenden Gewerbes, des Handwerks und der IT-Branche. Die Teilnehmeranzahl ist begrenzt. Weitere Informationen und die Möglichkeit zur Anmeldung finden Sie unter: https://wirtschaftsfoerderung-hsk.de/wfg-unternehmen/cybersicherheit/

Ansprechpartner für Anmeldungen und Rückfragen:

René Rudat

rene.rudat@hochsauerlandkreis.de

0291 94 1815

Über die Veranstaltungsreihe „Cybersicherheit im HSK“:

Die Veranstaltungsreihe „Cybersicherheit im HSK“ richtet sich gezielt an Unternehmen des produzierenden Gewerbes, des Handwerks und der IT-Branche. Sie bietet praxisnahe Informationen und Handlungsempfehlungen zur Steigerung der Cyber-Resilienz und fördert den Austausch zwischen Expertinnen und Experten sowie Teilnehmenden.

Allgemeine Infos zum Projekt:

Das Projekt Produktion.Digital.Südwestfalen+ stärkt die Kooperationen zwischen Industrie und (Fach-) Hochschulen sowie Forschungseinrichtungen zur Sicherstellung der Standortattraktivität und (internationalen) Wettbewerbsfähigkeit in der Region Südwestfalen.

Dazu stehen im Rahmen der drei Handlungsfelder Digitalisierung, Nachhaltigkeit und Resilienz qualifizierte Unterstützungsangebote zur Verfügung, die Unternehmen praktische Hilfestellungen vor Ort bei der Nutzung digitaler Technologien zur Gestaltung der nachhaltigen und industriellen Transformation geben, zur Bildung resilienter Wertschöpfungsnetzwerke beitragen, die notwendigen Kompetenzen vermitteln und als Initiator wie Treiber von Produkt- und Prozessinnovationen die Transformationsprozesse innerhalb regionaler Wertschöpfungsnetzwerke beschleunigen.

Fit für die digitale Zukunft

Digitales Zirkeltraining

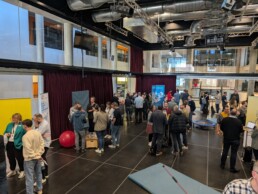

Am 05.03.2025 fand im Kaiserhaus in Arnsberg das Event Digitales Zirkeltraining statt, organisiert vom Digitalen Forum Arnsberg in Zusammenarbeit mit DigiNet_SWF und dem Transferverbund Südwestfalen. Ziel der Veranstaltung war es, regionale Unternehmen fit für die digitale Zukunft zu machen und ihnen praxisnahes Wissen zu vermitteln.

Wie beim Sport ging es von Station zu Station. In jeweils 8-minütigen Trainingseinheiten konnten die rund 70 Teilnehmenden wertvollen Input zu verschiedenen digitalen Themen erhalten und neue Kontakte knüpfen. Zu den Themen des Digitalen Zirkeltrainings gehörten unter anderem erweiterte Realitäten, Produktdaten im digitalen Zeitalter, WebDesign 2025, der Einsatz von KI-Tools im Marketing, neue Chancen im B2B E-Commerce, die Nutzung von Daten als Unternehmensgut, sowie 360-Grad Employer Branding. Insgesamt nahmen rund 100 Personen an der Veranstaltung im Kaiserhaus teil.

Neben wertvollem Wissen warteten auch attraktive Gewinne auf die Teilnehmenden. Unter allen Anwesenden wurde ein Enders Grill verlost. Den Abschluss des Tages bildete eine Kabinenparty, bei der die Teilnehmenden den Nachmittag in entspannter und geselliger Runde ausklingen ließen.

Digital Scout Reihe in der Märkischen Region erfolgreich abgeschlossen

Digital Scout Reihe in der Märkischen Region erfolgreich abgeschlossen

Schon zum vierten Mal konnten Teilnehmende aus Betrieben ihr Wissen um digitale Technologien gemeinsam erweitern, in Workshops praktische Tipps bekommen und sich untereinander austauschen.

Im Januar ging die aktuelle Reihe mit der Verleihung der Teilnahmezertifikate zu Ende. Gastgeber des letzten Workshops war die GWS Gesellschaft zur Wirtschafts- und Strukturförderung im Märkischen Kreis mbH, die die Gruppe in die ️ Cave an der Fachhochschule Südwestfalen eingeladen hatte. Hier kann man XR-Technologien live erleben, was die Gäste auch ausgiebig taten. Außerdem boten die Gastgeber Robin Otto und Prof. Mark Fiolka einen Blick hinter die Kulissen der Cave und zeigten, wie das immersive Erlebnis mit Hilfe mehrerer Projektoren und spezieller Brillen erzeugt wird.

usätzlichen Input gab Michael Jata von der SoftwareOne Deutschland GmbH zum Thema Copilot. Dies wurde aus der Gruppe heraus gewünscht und vom Konsortium gleich in die Tat umgesetzt – ein Merkmal der Reihe, die jeweils mit einem Workshop zur Bedarfsermittlung startet und dann die Wunschthemen der Teilnehmenden in den zeitlich schon festgelegten Terminen umsetzt.

Gastgeber ist jeweils eine Institution aus dem Konsortium, zu dem neben er GWS als Wirtschaftsförderung des Märkischen Kreises auch die Wirtschaftsförderung Ennepe-Ruhr, die HAGEN.WIRTSCHAFTSENTWICKLUNG , die agentur mark GmbH , die SIHK zu Hagen und auch Arbeitsagenturen und Arbeitgeberverbände gehören.

Umgesetzt wird die Reihe aus Mitteln der geförderten Projekte ATLAS Südwestfalen und European Digital Innovation Hub Südwestfalen.

Digital Scout Reihe HSK 2024 erfolgreich abgeschlossen

Erfolgreicher Abschluss der sechsteiligen Workshop-Reihe „Digital Scouts HSK 2024“

Meschede. Im Rahmen des Projekts Produktion.Digital.Südwestfalen-PLUS (PDS+) der Wirtschaftsförderungsgesellschaft Hochsauerlandkreis mbH fand am 10. Dezember 2024 die Abschlussveranstaltung der Workshop-Reihe „Digital Scouts HSK“ statt. In Kooperation mit dem Mittelstand-Digital Zentrum Ländliche Regionen wurden sechs Workshops zu aktuellen Themen der digitalen Transformation in verschiedenen Unternehmen im Hochsauerlandkreis durchgeführt.

Von Oktober bis Dezember setzten sich die Teilnehmenden intensiv mit verschiedenen Aspekten der digitalen Transformation auseinander. Auf den Einstieg in Form eines Planspiels Industrie 4.0 in der Transfer Factory 4.0 der FH Meschede folgten die Schwerpunkte „Prozessanalyse“ und „Retrofit“, die bei der R.D.M. Arnsberg GmbH sowie der Centroplast Engineering Plastics GmbH stattfanden. Für die Workshops „New Work“ und „Künstliche Intelligenz“ machten die Digital Scouts Halt im Cowolo Winterberg sowie bei der Perstorp Chemicals GmbH in Arnsberg, bevor es abschließend ins Effizienzlabor der FH Meschede ging.

Dort wurde den Teilnehmenden das Zertifikat für das erfolgreiche Absolvieren der sechsteiligen Workshop-Reihe durch Frank Linnekugel (Geschäftsführer der Wirtschaftsförderungsgesellschaft Hochsauerlandkreis mbH und Leiter des Fachdienstes Regionalentwicklung/Strukturförderung beim Hochsauerlandkreis) überreicht. „Wir bedanken uns ganz herzlich bei allen Teilnehmenden für das rege Interesse und die tolle Mitarbeit bei allen Workshops, insbesondere bei den Referentinnen und Referenten sowie den gastgebenden Unternehmen. Die praktischen Einblicke in die spannenden Unternehmensprozesse ergänzten die vermittelten Inhalte hervorragend“, so Frank Linnekugel. „Außerdem bot sich für alle Teilnehmenden im Rahmen der Workshops eine sehr gute Gelegenheit, sich mit Unternehmen aus der Region zu vernetzen und sich über aktuelle Digitalisierungsprojekte auszutauschen“, ergänzt René Rudat (Projektleiter PDS+).

Aufgrund des großen Erfolgs wird die „Digital Scouts“-Workshop-Reihe auch 2025 wieder im Rahmen des Projekts Produktion.Digital.Südwestfalen-PLUS (PDS+) der Wirtschaftsförderungsgesellschaft Hochsauerlandkreis mbH in Kooperation mit dem Mittelstand-Digital Zentrum Ländliche Regionen angeboten. Im Zeitraum vom 08. Mai bis zum 09. Juli 2025 haben Teilnehmende erneut die Möglichkeit, wertvolle Impulse für die digitale Transformation in ihrem Unternehmen zu erhalten. Die Teilnahme an der Workshop-Reihe ist kostenfrei und setzt eine verbindliche Anmeldung bei René Rudat (digitalscouts@hochsauerlandkreis.de) für die gesamte Reihe voraus. Weitere Infos unter https://wirtschaftsfoerderung-hsk.de/wfg-unternehmen/produktion-digital-suedwestfalen-plus/

Ansprechpartner für Rückfragen und Anmeldungen für 2025:

René Rudat

Projektmanagement Produktion.Digital.SWF+

Tel.: 0291 / 94 18 15

Mail: digitalscouts@hochsauerlandkreis.de

Über die „Digital Scouts HSK“-Reihe:

Die Workshop-Reihe „Digital Scouts HSK“ unterstützt Unternehmen im Hochsauerlandkreis dabei, die Herausforderungen und Chancen der Digitalisierung zu verstehen und umzusetzen. In praxisnahen Workshops erhalten Führungskräfte und Mitarbeitende wertvolle Impulse zu digitalen Themen, um als sogenannte „Digital Scouts“ Veränderungen im eigenen Betrieb anzustoßen.

Eine nächste Runde der Reihe ist bereits in Planung. Hier schon die Termine:

- 08.05.2025 - Einstieg in die Digitalisierung und Planspiel Industrie 4.0

- 22.05.2025 - Prozessanalyse

- 04.06.2025 - Retrofit

- 12.06.2025 - New Work

- 24.06.2025 - Künstliche Intelligenz

- 09.07.2025 - Offenes Thema & Abschluss

Allgemeine Infos zum Projekt:

Das Projekt Produktion.Digital.Südwestfalen+ stärkt die Kooperationen zwischen Industrie und (Fach-) Hochschulen sowie Forschungseinrichtungen zur Sicherstellung der Standortattraktivität und (internationalen) Wettbewerbsfähigkeit in der Region Südwestfalen.

Dazu stehen im Rahmen der drei Handlungsfelder Digitalisierung, Nachhaltigkeit und Resilienz qualifizierte Unterstützungsangebote zur Verfügung, die Unternehmen praktische Hilfestellungen vor Ort bei der Nutzung digitaler Technologien zur Gestaltung der nachhaltigen und industriellen Transformation geben, zur Bildung resilienter Wertschöpfungsnetzwerke beitragen, die notwendigen Kompetenzen vermitteln und als Initiator wie Treiber von Produkt- und Prozessinnovationen die Transformationsprozesse innerhalb regionaler Wertschöpfungsnetzwerke beschleunigen.

Projekt erfolgreich abgeschlossen: Optimierung eines Verpackungsprozesses

Neue Wege in der Logistik: Wie Jörg Vogelsang und die Fachhochschule Südwestfalen gemeinsam Prozesse neu denken

Transferverbund Südwestfalen als Vermittler

Einen Verpackungsprozess zu optimieren, den es so noch nicht gibt – dieser Herausforderung hat sich die Jörg Vogelsang GmbH & Co. KG gestellt. Unterstützt wurde das Unternehmen dabei von der Fachhochschule Südwestfalen und dem Steinbeis Transferzentrum für Logistik und Supply Chain Management sowie dem Transferverbund Südwestfalen. Gemeinsam entstand ein skalierbares Konzept, das Wissenschaft, Praxis und Innovation vereint.

Was tun, wenn ein langjähriger Kunde plötzlich völlig neue Anforderungen stellt? Vor genau dieser Herausforderung stand die Jörg Vogelsang GmbH & Co. KG aus Hagen-Hohenlimburg, als ein großer Automobilhersteller auf kleinere Mehrwegverpackungen umstellen wollte. Die Folge: Statt der gewohnten rund 2.000 Gitterboxen pro Jahr sollen künftig etwa 90.000 kleinere Verpackungseinheiten bewegt werden. Eine logistische Mammutaufgabe, die tiefgreifende Veränderungen erforderte.

Die Umstellung stellte Jörg Vogelsang vor grundsätzliche Fragen: Können die neuen Prozesse intern umgesetzt werden? Welche Investitionen in Fläche, Personal und Automatisierung sind notwendig? Unterstützung kam von der Fachhochschule Südwestfalen durch das angeschlossene Steinbeis Transferzentrum für Logistik und Supply Chain Management. Vermittelt durch den Transferverbund Südwestfalen entstand eine innovative Kooperation, die Wissenschaft und Praxis zusammenbrachte – mit Erfolg. „Wir mussten eine komplett neue Prozesslandschaft entwickeln, denn diese Anforderungen waren Neuland für uns“, sagt Daniel Droste, Leiter Chassis bei Jörg Vogelsang.

Erfolgreiches Projekt zwischen Unternehmen und Hochschule (von links nach rechts): Daniel Droste (Jörg Vogelsang), Prof. Dr.-Ing Stefan Lier und Tobias Hünemeyer (beide FH Südwestfalen), Andreas Becker und Jasmin Graef (beide Transferverbund Südwestfalen) sowie Lars Papajewski (Jörg Vogelsang).

Kooperation als Schlüssel zur Innovation

Um den optimalen Verpackungsweg zu finden, durchlief das Projekt mehrere Phasen: Arbeitszeitaufnahmen, Workshops, Analysen und Feedbackschleifen. Die Fachhochschule brachte methodisches Know-how und einen frischen Blick von außen ein. Die im Projekt entwickelte Lösung ist ein skalierbares System, das sich an unterschiedliche Anforderungen und Produktionsmengen anpassen lässt. Dabei setzt es auf eine schrittweise Erweiterung von manuellen zu automatisierten Prozessen. Prof. Dr.-Ing. Stefan Lier, Leiter des Fachgebiets Logistik und Supply Chain Management im Fachbereich Ingenieur- und Wirtschaftswissenschaften an der Fachhochschule Südwestfalen, erklärt: „Wir haben ein Konzept entwickelt, das verschiedene Ausbaustufen vorsieht. Diese reichen von einer rein manuellen Abwicklung an einem Arbeitsplatz bis hin zu teilautomatisierten Prozessen, die bei steigenden Mengen eingesetzt werden können.“

Das Besondere an der Lösung ist ihre Flexibilität. Lier fasst zusammen: „Das System ist so konzipiert, dass es an die unterschiedlichsten Anforderungen angepasst werden kann. Wir haben vier Skalierungsfaktoren integriert: Anzahl der Mitarbeitenden, Schichtanzahl, Arbeitsplatzanzahl und Automatisierungsgrad. Damit ist Jörg Vogelsang auch für zukünftige Kundenanforderungen optimal aufgestellt.“

Vorteile für Unternehmen und Hochschule

Die Kooperation hat beiden Seiten einen Mehrwert gebracht. Droste zeigt sich zufrieden: „Durch den Austausch konnten wir Theorie und Praxis optimal verknüpfen. Die Fachhochschule hat uns geholfen, effizientere Prozesse zu entwickeln, die uns langfristig voranbringen.“ Auch die Mitarbeitenden von Vogelsang profitierten von den neuen Abläufen. „Sie fanden es spannend, sich aktiv einzubringen, und sehen nun die Vorteile in der verbesserten Effizienz und in der Arbeitserleichterung“, ergänzt Lars Papajewski, Betriebsleiter bei Jörg Vogelsang.

Auch die Fachhochschule Südwestfalen profitiert von der Zusammenarbeit mit der Industrie, denn solche Projekte stärken die Verbindung zwischen Lehre, Forschung und Praxis. Für Prof. Dr.-Ing. Stefan Lier und sein Team bieten sie die Möglichkeit, aktuelle Problemstellungen aus den Unternehmen aufzugreifen und in Forschung und Lehre zu integrieren. „Es ist enorm wichtig, praxisrelevante Themen einzubinden, damit wir unsere Studierenden nicht mit veralteten Inhalten unterrichten“, betont Lier. Gleichzeitig erhalten Studierende und wissenschaftliche Mitarbeiter Einblicke in reale Herausforderungen der Wirtschaft und an der Entwicklung praxisnaher Lösungen mitwirken. So bleibt die Fachhochschule nicht nur inhaltlich am Puls der Zeit, sondern trägt auch aktiv zur Innovationskraft der Region bei.

Der Transferverbund Südwestfalen spielt dabei als Vermittler eine entscheidende Rolle. Die Technologie-Scouts Jasmin Graef und Andreas Becker fassen zusammen: „Dieses Projekt zeigt exemplarisch, wie Unternehmen und Wissenschaft voneinander profitieren. Die Hochschule liefert innovative Ansätze, während die Unternehmen praxisnahe Problemstellungen einbringen. Eine echte Win-Win-Situation.“

Statt Gitterboxen, in die rund 1.800 Stück der Achsrohre passen, wünscht sich der Kunde künftig Kleinverpackungen mit rund 34 Stück pro Kiste.

Je nach Volumen und Produkt wird bei Jörg Vogelsang demnächst manuell oder automatisiert auf Kundenwunsch in kleine Kisten verpackt. Den Prozessweg hat die FH Südwestfalen entwickelt.

Zukunftsweisend und praxisnah

Das Ergebnis der Zusammenarbeit ist ein durchdachtes und skalierbares Konzept, das Jörg Vogelsang ab dem zweiten Quartal 2025 umsetzen wird. Die neuen Prozesse ermöglichen es, flexibel aufsteigende Kundenanforderungen zu reagieren und gleichzeitig die internen Abläufe effizient zu gestalten. Die Fachhochschule stärkt durch solche Projekte ihre Rolle als praxisnaher Partner der Wirtschaft. Der Transferverbund Südwestfalen fungiert dabei als Brücke zwischen den Akteuren und zeigt, wie erfolgreich der Austausch zwischen Industrie und Hochschule sein kann – ein Modell mit Vorbildcharakter.

Digitalisierung in der Produktion - Gelungene Veranstaltung

Digitalisierung in der Produktion

Gelungene Veranstaltung des Transferverbundes Südwestfalen in Meinerzhagen

Wissenschaft, Dienstleister und Anwender zusammenbringen – das war die Idee hinter der Veranstaltung „Digitalisierung in der Produktion“, die am 26. September stattfand. Gleich mehrere Projekte, die aktuell Unternehmen in der Region bei Digitalisierungsthemen unterstützen, hatten hier gemeinsam geplant und ihre Ressourcen gebündelt. So waren die Projekte „Digitalise SWF“ und das „European Digital Innovation Hub Südwestfalen“ involviert, außerdem das Unternehmensnetzwerk DigiNet_SWF, in dem Dienstleister aus dem weiten Feld der Digitalisierung sich zusammen geschlossen haben. Organisiert worden war die Veranstaltung vom Transferverbund Südwestfalen, der seit 14 Jahren Wirtschaft und Wissenschaft in der Region vernetzt und von insgesamt acht Partnern – darunter auch die GWS MK– getragen wird.

Referenten aus Wissenschaft und Praxis teilten in Themenblöcken zu Blockchain, Daten und Wissensmanagement Einblicke in ihre Arbeit und ihr Wissen. Darunter auch drei Professoren der Fachhochschule Südwestfalen: Prof. Stefan Lier mit Eugen Buss, Prof. Andreas Schwung und Prof. Gerrit Pohlmann.

Angereichert wurden diese Inputs durch Partner aus der Praxis. Mit dabei waren: Martin Stein von open.INC GmbH , Harm Meyer und Patrick Matthäi von Inceptum Business Solutions GmbH, Krishnamoorthy Prasath von P-CATION® //JASMIN-ERP®, Koray Uygun von envoii technologies GmbH und Maurice Zomorrodi von Elephant Company .

Der Beitrag von Ying Wu von Mech-Mind Robotics und Jens Kaufmann (Fanuc) zur „KI-gestützten Automatisierung und Bildverarbeitung: Wie intelligente Robotik und Bildverarbeitung die Zukunft der Industrie gestalten“ erweiterte die Themenblöcke um das Thema Robotik und rundet das vielschichtige und komplexe Thema Digitalisierung in der Produktion ab.

Neben den fachlichen Impulsen nutzten die 50 Teilnehmenden aus der heimischen Industrie die Gelegenheit, neue Kontakte zu knüpfen und über zukünftige Schritte im Bereich Digitalisierung zu diskutieren.

Workshop zum Forschungszulagengesetz

Workshop zum Forschungszulagengesetz in Halver

Unbürokratische Förderung von KI und Digitalen Technologien – Forschungszulage erfolgreich nutzen

Ob Softwareunternehmen oder produzierendendes Gewerbe, etablierter Mittelstand oder high-tech Startup – bei Investitionen in Neuentwicklungen und in wesentliche Verbesserungen von Produkten, Verfahren oder Dienstleistungen fallen enorme Kosten an.

Die gute Nachricht – dank der sogenannten Forschungszulage können Aufwände unbürokratisch erstattet werden. Das Besondere ist: die Förderung kann auch für bereits begonnene und auch abgeschlossene Vorhaben beansprucht werden. Durch die aktuell beschlossene Erhöhung der Förderung und Aufnahme von beweglichen Wirtschafsgütern des Anlagevermögens wird das Instrument künftig besonders lukrativ.

Um tiefer in diese Art der Förderung einzusteigen, organisierte die GWS MK einen Workshop für Unternehmen aus der Region.

12 Teilnehmende aus dem Märkischen Kreis trafen sich Anfang Oktober bei Schmale / Raabe Steuerberater in Halver, um in die Antragstellung tiefer einzusteigen. André Küsters und Florian Engels von ZENIT GmbH führten die Teilnehmenden souverän durch die einzelnen Schritte und berichteten aus der Praxis, wobei auch die Perspektive der Gutachter nicht zu kurz kam.

In Gruppendiskussionen wurden Begriffe, die bei der Begutachtung eine Rolle spielen, gemeinsam mit Leben gefüllt.

Es gab  viele individuelle Fragen, auf die die beiden Referenten ausführlich eingehen konnten. Nach der Mittagspause führte Mirco Schmale die Gruppe durch die Räumlichkeiten der in einem ehemaligen Supermarkt befindlichen Kanzlei, die echt

viele individuelle Fragen, auf die die beiden Referenten ausführlich eingehen konnten. Nach der Mittagspause führte Mirco Schmale die Gruppe durch die Räumlichkeiten der in einem ehemaligen Supermarkt befindlichen Kanzlei, die echt es Wohlfühlarbeitsklima bietet.

es Wohlfühlarbeitsklima bietet.

Organisiert wurde der Workshop von der GWS Gesellschaft zur Wirtschafts- und Strukturförderung im Märkischen Kreis mbH im Rahmen des Projekts European Digital Innovation Hub Südwestfalen.

Die Experten vom Zentrum für Innovation und Technik in NRW – kurz ZENIT – boten ihre Expertise im Rahmen des Projektes NRW.Innovationspartner an.

3D-Druck als Treiber der Zukunft: Experten diskutieren bei ERCO

Beim zweiten Erfahrungsaustausch (ERFA) 3D-Druck in Lüdenscheid drehte sich alles um die neuesten Entwicklungen in der additiven Fertigung.

Experten aus der Region diskutierten bei ERCO über innovative Anwendungen und Herausforderungen, die den industriellen 3D-Druck prägen.

3D-Druck ist längst nicht mehr nur eine Spielerei für Technik-Enthusiasten, sondern ein unverzichtbarer Bestandteil moderner industrieller Fertigung. Das zeigte eindrucksvoll der zweite Erfahrungsaustausch 3D-Druck, der im Juni auf Einladung des Transferverbunds Südwestfalen bei ERCO in Lüdenscheid stattfand. Es ist eine neue Veranstaltungsreihe im Rahmen des EDIH European Digital Innovation Hub Südwestfalen, die von der Gesellschaft zur Wirtschafts- und Strukturförderung (GWS) im Märkischen Kreis organisiert wird.

„Unsere zweite Veranstaltung der Erfahrungsaustauschgruppe 3D-Druck war wieder ein voller Erfolg. Bis in den Abend wurden gute Gespräche geführt und reichlich Kontakte ausgetauscht“, resümierte Andreas Becker, Technologiescout beim Transferverbund Südwestfalen. Gastgeber ERCO, ein weltweit führendes Unternehmen für effiziente Architekturbeleuchtung, bot den idealen Rahmen für die Veranstaltung. Stephan Jungkurth von ERCO erläuterte, wie das Unternehmen in seiner Betriebsmittelfertigung 3D-Druck einsetzt, um individuell angepasste Vorrichtungen für Platinenleuchten herzustellen. „Der industrielle 3D-Druck hat unsere interne Prozesskette gravierend verändert“, erklärte Jungkurth. In Zukunft sollen weitere Anwendungsmöglichkeiten geprüft werden, um den 3D-Drucker noch effizienter zu nutzen. Christopher Tegelkamp von der Volkmann GmbH aus Soest stellte Lösungen für das Metallpulverhandling vor, während Max Becker von der LMD GmbH aus Lennestadt Anwendungsbeispiele für die additive Fertigung zeigte. Mit diesen Impulsvorträgen erhielten die Teilnehmer wertvolle Einblicke in die vielfältigen Einsatzmöglichkeiten des 3D-Drucks in der Industrie.

Ein Highlight der Veranstaltung war die Führung von Jens Dieckmann durch den Werkzeugbau von ERCO. Hier konnten die Teilnehmer den 3D-Druck in Aktion erleben und sich von den fortschrittlichen Fertigungsmethoden überzeugen. Der Rundgang endete mit einem Imbiss, bei dem die Teilnehmer ihre Erfahrungen austauschen und neue Kontakte knüpfen konnten.

Weiteres Treffen im November geplant

Der Erfahrungsaustausch ist Teil des Projekts European Digital Innovation Hub Südwestfalen (EDIH), das sich dem Transfer von Digitalisierungsforschung in marktfähige Anwendungen widmet. Im Mittelpunkt steht dabei die Unterstützung südwestfälischer Unternehmen bei der Digitalisierung. Andreas Becker betont: „Der Mix aus Dienstleistern, Hochschullandschaft und Unternehmen, die sich aktuell mit der Einführung des 3D-Drucks beschäftigen, passt sehr gut.“ Das nächste Treffen der ERFA 3D-Druck-Gruppe ist für November 2024 geplant. Andreas Becker lädt schon jetzt weitere Interessierte ein, sich der wachsenden Community anzuschließen.

Solche Veranstaltungen zeigen einmal mehr, wie wichtig der Austausch und die Vernetzung für die zukünftige Wettbewerbsfähigkeit von Unternehmen sind. Der 3D-Druck steht dabei exemplarisch für eine Technologie, die den Weg in eine digitalisierte und innovative Zukunft weist.

Stephan Jungkurth referierte über den 3D-Druck in der Betriebsmittelfertigung bei ERCO.

Beim Rundgang konnten die Teilnehmer sehen, wie der 3D-Drucker bei ERCO eingesetzt wird.

Wasserstoff in der Industrie Südwestfalens – gemeinsame Planungen für effiziente Ziele

Welche Rolle spielt Wasserstoff bei der zukünftigen Energieversorgung in der Industrieregion Südwestfalen und gibt es eine Perspektive für leitungsgebunden Wasserstoff?

Um diese Fragen zu erörtern, fand Ende Januar ein von der OTTO FUCHS KG und der Wirtschaftsförderung GWS MK organisierter runder Tisch mit zahlreichen Unternehmensvertretern der Region statt.

Das Ziel des runden Tisches ist es, produzierende Unternehmen, zu vernetzen, die vor enormen Herausforderungen bei der Energiewende stehen, besonders, wenn ihre Prozesswärme aktuell überwiegend mit Erdgas erzeugt wird. Neben Impulsvorträgen von der Fa. OTTO FUCHS KG (Herausforderungen der Energiewende aus Sicht eines Metallverarbeiters für die Automobil- & Luftfahrtindustrie), von der Fa. Westenergie AG (Rolle der Verteilnetzbetreiber) sowie von der Fa. Brockhaus (werkseigene Herstellung von grünem Wasserstoff), gab es einen regen Austausch zwischen den Unternehmen.

Zur Fortführung des Netzwerkaufbaus sind weitere Veranstaltungen geplant und interessierte Unternehmen können hierzu mit der Wirtschaftsförderung GWS MK (Frau Pfaff, pfaff@gws-mk.de) und der OTTO FUCHS KG (Dr. Trompeter, info@otto-fuchs.com) in Kontakt treten.

Die GWS MK kooperiert in Sachen Wasserstoff mit anderen öffentlichen aus der Region. Gemeinsam veranstaltet man u.a. einmal jährlich eine große Konferenz, den Wasserstoff-Summit, wobei immer einer der Partner der Ausrichter ist. In diesem Jahr wird er am 2. Juli in Ennepetal stattfinden. Alle Aktivitäten und Veranstaltungen der Wasserstoff-Brücke findet man gebündelt auf der Website www.wasserstoff-bruecke.de.

3D-Druck: Neuester Stand aus Forschung und Praxis

Beim ersten Erfahrungsaustausch (ERFA) 3D-Druck trafen sich Interessierte im 3D-Druckzentrum der Fachhochschule Südwestfalen in Soest. Dort bekamen sie bei informativen Vorträgen sowie einem Rundgang neue Einblicke.

Der 3D-Druck nimmt eine immer wichtigere Rolle in der industriellen Fertigung ein. Daher wird die additive Fertigung weiter an Bedeutung zunehmen, insbesondere wenn Technologien und Materialien verbessert und neue Anwendungsgebiete erschlossen werden. Dies waren auch die Hauptthemen beim ersten Erfahrungsaustausch (ERFA) 3D-Druck für Unternehmen in der Region. Es ist neue Veranstaltungsreihe im Rahmen des EDIH European Digital Innovation Hub Südwestfalen und organisiert von der Gesellschaft zur Wirtschafts- und Strukturförderung (GWS) im Märkischen Kreis.

Die Auftaktveranstaltung fand im 3D-Druckzentrum der Fachhochschule Südwestfalen in Soest statt. Dort ist auch das neue virtuelle Institut „Generative Fertigung“ im Rahmen des Projektes „Digitalise_SWF“ angesiedelt. In seinem Impulsvortrag berichtete Prof. Dr.-Ing. Jens Bechthold aus dem Fachbereich Maschinenelemente/Konstruktion an der Fachhochschule Südwestfalen über den Stand der aktuellen Forschung. Dabei kam er zu der Kernaussage: „Um verzugsarme Bauteile im Metall-3D-Druck herstellen zu können, muss man seine Maschine genau kennen, Aufwand in die Bauteilgestaltung und in die Vorplanung des Druckjobs stecken. Dann kann man sehr verzugsarme Bauteile erzeugen, die bis an die Belastungsgrenze ausgereizt werden können.“

Von der Forschung ging es dann zur Praxis über. Michael Eichmann von Stratasys, einem Hersteller von 3D-Druckern und 3D-Produktionssystemen, erzählte über neue Zielmärkte für die additive Fertigung von Serienteilen. Dazu zählen sowohl die Modeindustrie als auch der Maritime Markt mit Schiff- und Yachtbau, die Luftfahrt sowie die Bahn- und Caravan-Branche. So berichtete Eichmann exemplarisch über die Firma Canto aus Lüdenscheid und deren additiv gefertigten Werkzeugeinsätze. Zu diesem Thema ist eine weitere Veranstaltung insbesondere für Werkzeug- und Formenbauer in Planung.

Beim Rundgang durch das 3D-Druckzentrum in Soest bekamen die Teilnehmende noch eine Vorstellung der technischen Ausstattung, der Kompetenzen und Möglichkeiten. Der Maschinenpark der Hochschule beeindruckte die Besucher sichtlich.

Beim abschließenden Imbiss tauschten sich die 31 Teilnehmer aus ganz Südwestfalen, vom Dienstleister bis zum Anwender aus der Industrie, aus. „Es war eine sehr gelungene Veranstaltung mit vielen konstruktiven Beiträgen. Die dreieinhalb Stunden vergingen wie im Flug. Ich freue mich schon auf das nächste ERFA-Gruppen-Treffen“, fasste Andreas Becker von der GWS zusammen. Der zweite Erfahrungsaustausch 3D-Druck ist für den Sommer geplant.

Über Digitalise_SWF:

Wissenstransfer und Forschung sind die wichtigsten Aufgaben und Ziele der Hochschulen. Durch Forschungsprojekte können spezifische Fragestellungen bearbeitet werden und die Erkenntnisse aus den Ergebnissen für die Lehre und Entwicklung genutzt werden. Im Projekt Digitalise_SWF bündeln die Fachhochschule Südwestfalen und die Hochschule Hamm Lippstadt ihre Kompetenzen, um die Unternehmen und die Bevölkerung der Region Südwestfalen mit ihrem Wissen in Punkten der Digitalisierung zu unterstützen. Das virtuelle Institut Generative Fertigung ist eines von sieben solchen hochschulübergreifenden virtuellen Instituten, die im Rahmen des Projektes entstanden sind.

Interessante Vorträge aus Forschung und Praxis bekamen die Teilnehmenden des ersten Erfahrungsaustausches (ERFA) zum Thema 3D-Druck.

Prof. Dr.-Ing. Jens Bechthold von der FH Südwestfalen führte durch den Maschinenpark auf dem Campus und referierte über den neuesten Forschungsstand.

Beeindruckende Blicke gab es beim Rundgang durch das 3D-Druckzentrum der Fachhochschule Südwestfalen in Soest.

Veranstaltet wurde der ERFA 3D-Druck vom EDIH European Digital Innovation Hub Südwestfalen, einer Initiative, die digitale Innovationen in der Region fördert, indem sie Unternehmen bei der digitalen Transformation unterstützt.

Fotos: GWS